Doppelt hält besser

Einblicke in die Montage der LANGE 1 MONDPHASE

Die LANGE 1 MONDPHASE besteht aus 438 verschiedenen Komponenten, bei deren Herstellung eine Genauigkeit im Hundertstelmillimeterbereich beachtet werden muss. Das Handaufzugsmodell verbindet die besonderen Merkmale der klassischen LANGE 1 mit einer Mondphasenanzeige, die eine Genauigkeit von 122,6 Jahren aufweist. Sie wurde um eine einzigartige Tag-/Nacht-Anzeige ergänzt, die der wohl romantischsten uhrmacherischen Komplikation einen neuen Aspekt verleiht. Wie alle Lange-Uhren wird sie zweifach montiert.

Die Mondphasenanzeige ist eine der ältesten Komplikationen in der Geschichte der Zeitmessung. Viele Zivilisationen vor uns haben versucht, den Mondzyklus und seine Auswirkungen nachzuvollziehen. So bauten beispielsweise die alten Griechen den Mechanismus von Antikythera, um die Bewegungen der Sonne und des Mondes zu erfassen. Zu den Anzeigen, die mehrheitlich als Kalender skaliert waren, gehörte auch ein Mondkalender mit Monatsskala.

Die im Jahr 2002 erstmals vorgestellte LANGE 1 MONDPHASE war das erste Modell von A. Lange & Söhne mit einer Mondphasenanzeige. Seitdem gehört sie zu den Grundpfeilern der LANGE 1-Familie. Im Jahr 2017 wurde sie mit dem neuen Kaliber L121.3 ausgestattet und vereint seither die Mondphase mit einer Tag-/Nacht-Anzeige. Wie bei allen Lange-Modellen üblich, wird sie zweifach montiert. Dieser anspruchsvolle Prozess erfordert handwerkliche Meisterleistungen und soll im Folgenden näher erläutert werden.

Doppelfederhaus

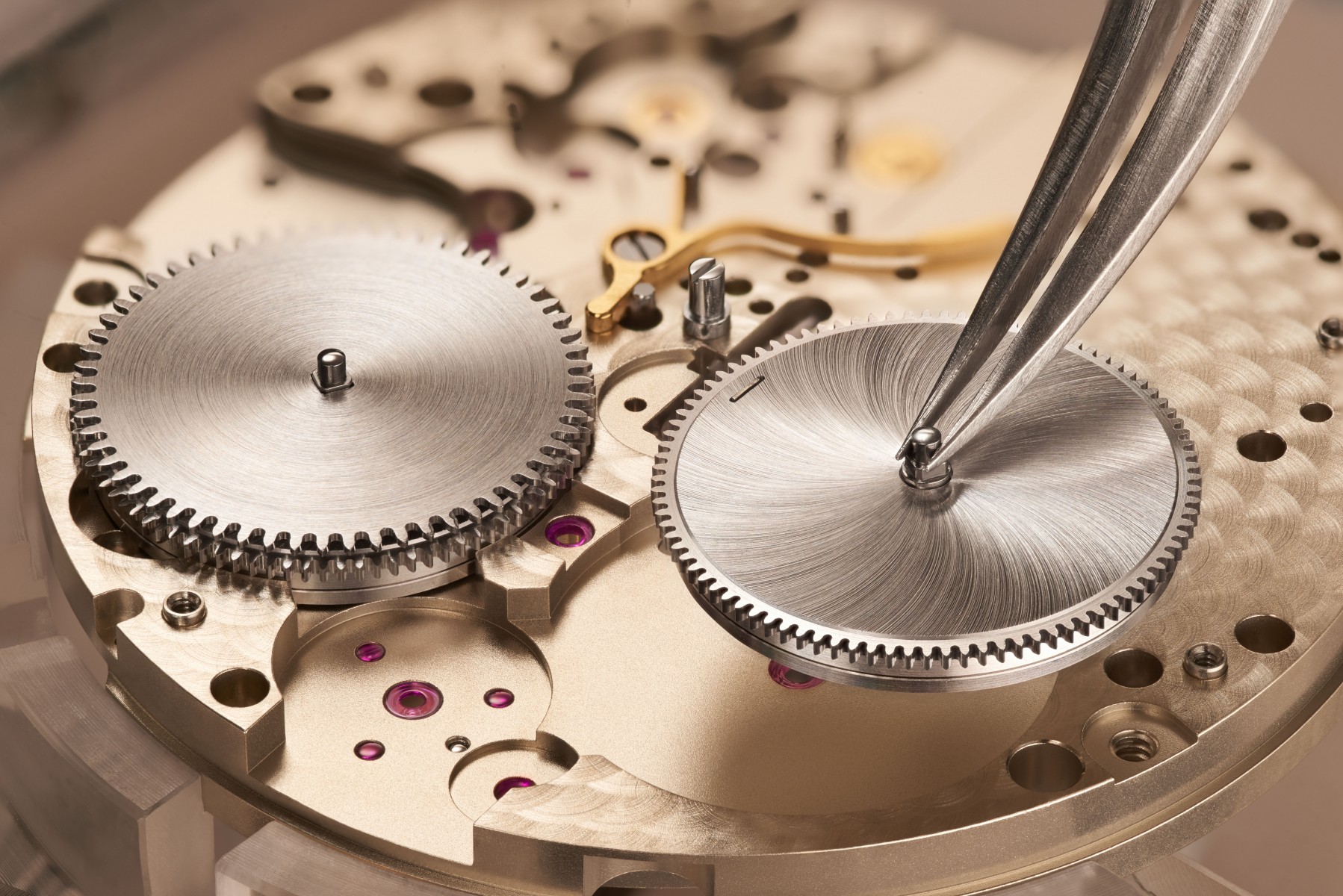

Die LANGE 1 wurde 1994 mit einem – für die damalige Zeit ungewöhnlichen – Aufzugsmechanismus vorgestellt, auf das die deutschsprachige Bezeichnung „Doppelfederhaus“ auf dem Zifferblatt hinwies. Es wurde beibehalten, als das Modell 2015 ein neu entwickeltes Kaliber erhielt. Die LANGE 1 MONDPHASE verfügt über das gleiche Basisuhrwerk. Jedes der beiden Federhäuser beinhaltet eine Aufzugsfeder, zusammen gewährleisten sie eine Gangreserve von 72 Stunden. Sie werden auf die Grundplatine montiert, die von Hand mit einer Perlage veredelt ist.

Die Oberfläche des Federhauses wird mit einem Sonnenschliff (rechts im Bild) verziert, das spiralförmige Muster verdeutlicht dessen Aufzugsfunktion. Auf jedem Federhaus wird ein Sperrrad angebracht, das mit einem Kreisschliff versehen ist (links im Bild). Während der ersten Montage nimmt der Uhrmacher winzige Markierungen auf beiden Federhäusern vor, um die korrekte Positionierung bei der Zweitmontage sicherzustellen.

Montage des Räderwerks

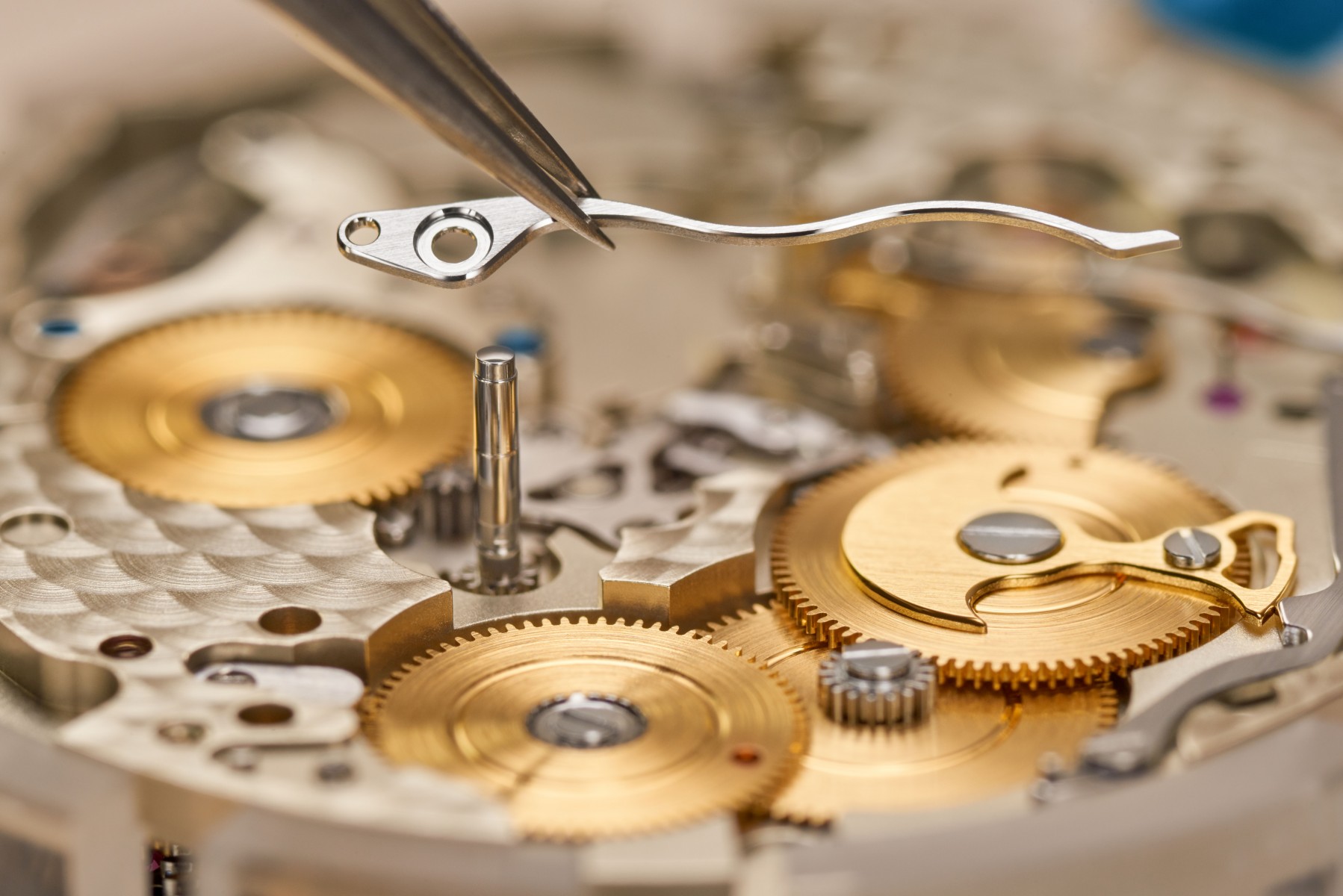

Großer Respekt gegenüber allen Aspekten der Uhrmacherkunst ist ein integraler Bestandteil der Philosophie von A. Lange & Söhne. Auch wenn viele Teile des Uhrwerks unter der Dreiviertelplatine liegen und damit für ihren Besitzer nicht sichtbar sind, wird nahezu jedes Einzelteil durch verschiedene Finissierungstechniken von Hand veredelt.

Die Erstmontage des Räderwerks mit seinen unterschiedlich kleinen Rädern ist ein sehr aufwändiger Prozess. Die Zähne jedes Zahnrads müssen dabei perfekt in die des benachbarten Rads eingreifen.

Einstellung der Höhenspiele

Während der Erstmontage muss der Uhrmacher die Dreiviertelplatine mehrfach auf- und abschrauben, bis alle Höhenspiele optimal eingestellt sind. Dies gewährleistet das perfekte Zusammenspiel innerhalb des Räderwerks. Damit die Welle das richtige Höhenspiel hat, um möglichst verschleißfrei, aber präzise zu laufen, wird der Lagerstein auf den Hundertstelmillimeter genau in seine Position im Goldchaton gepresst. Für diesen zeitaufwändigen Prozess, der ein hohes Maß an Sensibilität erfordert, benutzt der Uhrmacher eine Steineinpressmaschine.

Nicht nur die Dreiviertelplatine, sondern auch alle Platinen und Brücken werden aus Neusilber gefertigt, einer Legierung aus Kupfer, Zink und Nickel, die aufgrund ihrer vorteilhaften Eigenschaften sehr geschätzt wird. Die Anfälligkeit des Materials für Feuchtigkeit und Säure ist einer der Hauptgründe für die zweifache Montage. Jeder Fingerabdruck würde dauerhafte Spuren hinterlassen, deshalb tragen alle Lange-Uhrmacher Fingerlinge.

Montage der Dreiviertelplatine

Zwischen der Erst- und Zweitmontage wird die Dreiviertelplatine mit dem Glashütter Bandschliff verziert. Außerdem werden sämtliche Uhrwerksteile gereinigt und finden für die Zweitmontage ihren Weg zurück auf den Tisch des Uhrmachers. Der Uhrmacher poliert weiterhin die Goldchatons und ersetzt die zuvor verwendeten Arbeitsschrauben während der Zweitmontage durch neue, gebläute Stahlschrauben.

Das „naturbelassene“ Neusilber entwickelt im Lauf der Zeit eine goldfarbene Patina. Der ästhetische Effekt ist ausdrücklich erwünscht, denn er lässt das Material in Würde altern und bringt den Glashütter Bandschliff eindrucksvoll zur Geltung.

Montage der Hemmung

Das Hemmungsrad ist das letzte Rad des Zahnradgetriebes. Es wird mit der Unruh durch einen aus Stahl gefertigten Anker verbunden. Jeder Anker wird durch das Einstellen der Paletten individuell an das jeweilige Uhrwerk angepasst. Von diesem Moment an kann er nicht mehr gegen einen anderen ausgetauscht werden.

Bei jeder Halbschwingung der Unruh wird der Anker hin- und herbewegt und dadurch ein Zahn des Ankerrads freigegeben. Eine genau definierte Energiemenge wird auf diesem Weg auf das Schwingsystem übertragen. Aufwändig anglierte und polierte Kanten, scharfe Ecken, geschliffene Seiten und flachpolierte oder mit Schliffen verzierte Oberflächen erfordern höchste Sorgfalt während der Montage.

Montage der Gangpartie

Das Herz des Mechanismus – die Unruh – wird an einer Stelle montiert, die nicht von der Dreiviertelplatine bedeckt wird. Die von Lange entwickelte große Exzenter-Unruh mit der freischwingenden Lange-Unruhspirale wird von einem handgravierten Unruhkloben gehalten. Mit einer Frequenz von 21 600 Halbschwingungen in der Stunde erzeugt sie das hörbare Ticken der Uhr.

Regulierung

Die Regulierung des Uhrwerks erfolgt in fünf unterschiedlichen Lagen. Durch das Drehen der einzelnen Regulierexzenter wird jeweils die Masse des Exzenters verschoben, wodurch das Gewicht entsprechend verteilt wird. Durch Eindrehen der Exzenter bewegt sich die Unruh schneller, durch Ausdrehen wird sie langsamer. Das verwendete Spezialwerkzeug verfügt über eine Klinge, die genau in die Schlitze der Schrauben passt.

Nach dem Einschalen des Uhrwerks in sein Gehäuse wird die Genauigkeit der Uhr mithilfe einer Zeitwaage nochmals überprüft. Lange-Uhrwerke erreichen eine Präzision, die mindestens den Vorgaben der strengen Chronometer-Zertifizierung entspricht.

Montage der Gangreserve

Die Einzelteile des Gangreservemechanismus werden zifferblattseitig auf der mit einer Perlage verzierten Werkplatte montiert. Jedes Rad wird aufwändig mit einem Kreisschliff versehen. Im Foto ist zu sehen, wie die Stoppfeder des Mechanismus montiert wird. Als Folge dieser Anordnung stoppt der Sekundenzeiger nach Ablauf der Gangreserve genau nach 72 Stunden. Der Stand der Gangreserve wird durch die AUF/AB-Anzeige auf dem Zifferblatt angezeigt.

Montage des Großdatums

Das Großdatum gehört zu den bekanntesten Merkmalen von A. Lange & Söhne. Gegenüber Uhren mit vergleichbaren Abmessungen hat es eine etwa dreimal so große Anzeige. Die Gestaltung des gerahmten Doppelfensters ist von der berühmten Fünf-Minuten-Uhr der Dresdner Semperoper inspiriert, die 1841 von Johann Christian Friedrich Gutkaes und Ferdinand Adolph Lange gebaut wurde.

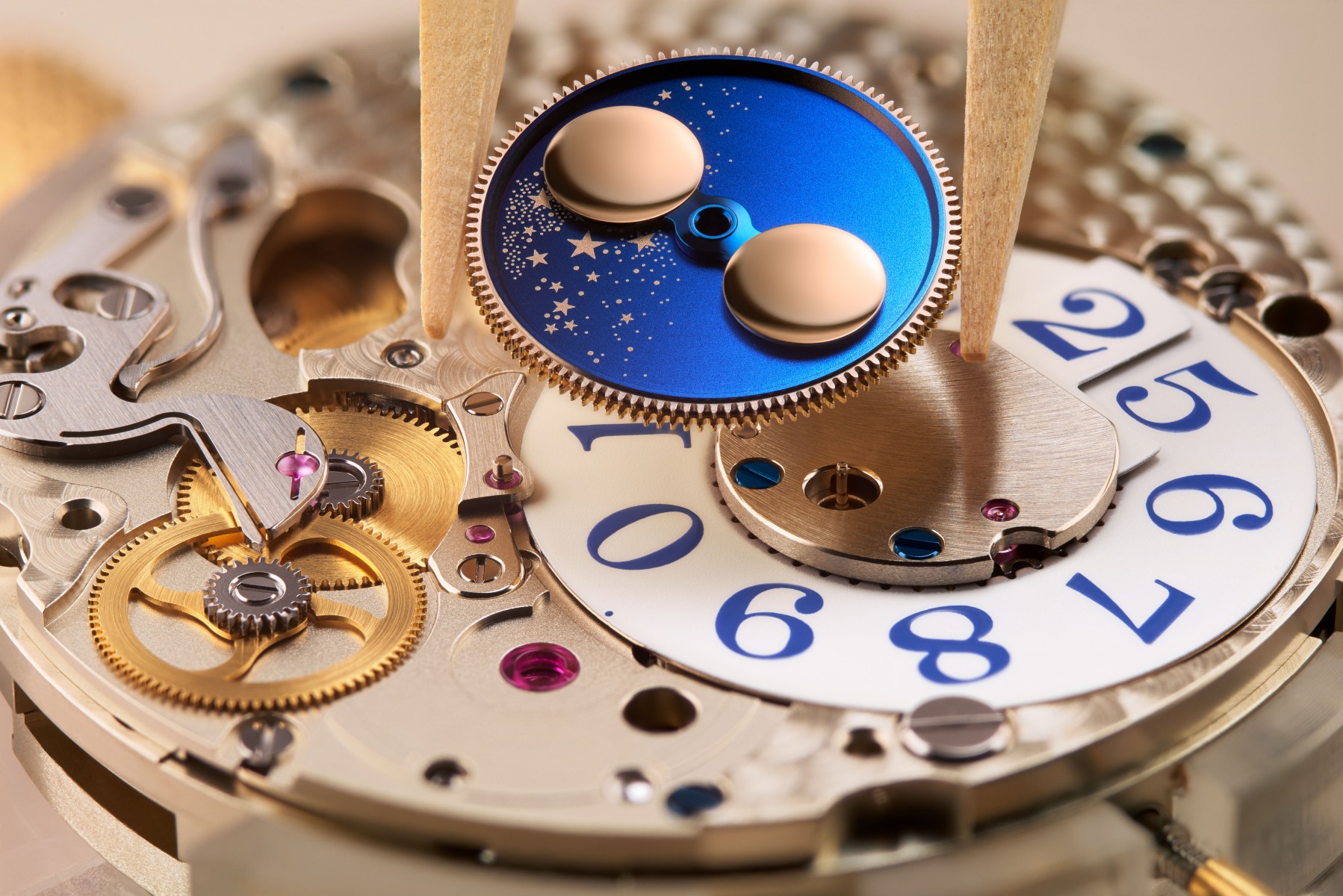

Der Mechanismus besteht aus zwei getrennten Anzeigeflächen: Die ringförmige Einerscheibe mit den Ziffern von 0 bis 9 schaltet einmal täglich weiter. Die kreuzförmige Zehnerscheibe mit den Ziffern 1 bis 3 und einem freien Feld bewegt sich nur alle zehn Tage um einen Zähler weiter. Bei der LANGE 1 MONDPHASE „25th Anniversary“ sind die Ziffern in Blau gedruckt. Der Abstand zwischen den beiden Komponenten, die genau um Mitternacht weiterschalten, beträgt lediglich 0,15 Millimeter. Für die Montage dieses raffinierten Mechanismus ist viel Fingerspitzengefühl erforderlich.

Montage der Mondphasenanzeige

Die 70 Teile der Mondphasenanzeige wurden so geschickt in das Kaliber L121.3 integriert, dass es nur geringfügig größer ist als das Kaliber L121.1 der LANGE 1. Die Kombination aus Mondphasen- und Tag-/Nacht-Anzeige ist zweischichtig aufgebaut. Eine blau beschichtete, massiv goldene Himmelsscheibe dreht sich innerhalb von 24 Stunden einmal komplett. Auf der Scheibe werden die Tageszeiten durch einen Farbverlauf mit unterschiedlichen Blautönen dargestellt – am Tag mit einem hellen Himmel, bei Nacht mit einem dunklen Himmel voller kontrastreicher, lasergeschnittener Sterne. Ein separater massiv goldener Mond verfolgt seine Umlaufbahn im Vordergrund und kreist so immer vor einem realistischen Hintergrund, der beim Stellen der Uhr gleichzeitig als Tag-/Nacht-Anzeige dient. Durch seine besondere Zahnradanordnung bewegt sich der Mond kontinuierlich mit einer Genauigkeit von 122,6 Jahren.

Die Scheibe mit dem vormontierten Doppelmond wird in einem letzten Schritt vor der Montage des Zifferblatts behutsam auf der Zifferblattseite angebracht.

Ölen und Fetten

Bei der Montage des Uhrwerks werden unterschiedliche Öle und Fette verwendet. Sie verfügen über unterschiedliche Zusätze, die für verschiedene Anwendungen die bestmögliche Schmierwirkung erzielen. Es gibt Lager, die geringen Druck, aber hohe Geschwindigkeiten aushalten müssen, und langsam drehende Triebe, an denen ein hoher Druck anliegt. Es gibt Bauteile mit massiven Beschleunigungen und extremen Verzögerungen und solche, die einer starken Reibung ausgesetzt sind.

Die Öle und Fette werden während des Reinigungsprozesses nach der Erstmontage entfernt und müssen bei der Zweitmontage erneut aufgebracht werden. Damit keine der 121 Öl- und Schmierstellen vergessen wird, müssen detaillierte Anweisungen befolgt werden.